在現代化生產制造體系中,現場管理水平直接關系到企業的效率、質量、安全與文化。6S管理(整理、整頓、清掃、清潔、素養、安全)作為一種經典且高效的現場管理方法,不僅是優化工廠環境的工具,更是培養員工素養、塑造企業文化的基石。本文將聚焦于“個人”在6S管理中的核心角色,并探討如何通過專業的企業管理咨詢,實現個人實踐與系統優化的有效協同,從而全面提升工廠運營實效。

一、 個人:6S管理落地執行的基石與受益者

6S管理的成功,始于每一個員工的認知、認同與踐行。個人不僅是制度的執行者,更是改善的主體和成果的共享者。

1. 從“要我做”到“我要做”:素養(Shitsuke)的內化

6S的終極目標是提升人的素養。這意味著員工需將前5S(整理、整頓、清掃、清潔、安全)的要求內化為自覺的行為習慣和職業標準。例如,個人主動區分工作區域的必需品與非必需品(整理),為工具和物料設計并遵守固定的、標識清晰的位置(整頓),保持設備和工作臺的潔凈(清掃),將前三項成果標準化并維持(清潔),時刻關注操作安全(安全)。這種內化過程,使個人從被動遵守規則轉變為主動創造價值,成為現場持續改善的源泉。

2. 個人效率與安全的守護者

一個整潔、有序、安全的工作環境,能顯著減少尋找工具、物料的時間,降低誤操作和事故風險。個人通過踐行6S,直接提升了自身的工作效率與安全性,減少了體力與精力的無謂消耗,工作體驗和滿意度也隨之提高。

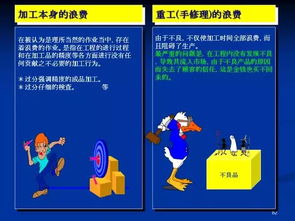

3. 問題發現與改進的“神經末梢”

身處一線的員工對現場的細節、異常和浪費最為敏感。當個人具備6S意識后,便能更敏銳地發現設備微漏、物料擺放不合理、通道堵塞、安全隱患等細微問題,并及時報告或參與改進。個人的觀察與實踐,為企業持續改進提供了最鮮活、最直接的一手信息。

二、 企業管理咨詢:系統導入與持續深化的專業引擎

盡管個人的實踐至關重要,但若缺乏系統的規劃、專業的指導和持續的機制,6S管理容易流于形式化、運動化,難以持久和深化。這正是專業企業管理咨詢的價值所在。

1. 體系化構建與標準制定

管理咨詢團隊能夠根據企業的行業特點、生產流程和文化現狀,量身定制一套科學、可操作的6S管理體系。這包括:

- 分階段推進方案:明確導入期、深化期、固化期的目標、步驟與時間表。

- 可視化標準建立:設計統一的標識、標線、看板和信息管理標準,使“好壞”一目了然。

- 責任區域規劃:科學劃分責任區,確保“事事有人管,區域有負責”。

2. 理念導入與全員賦能

咨詢顧問通過系統的培訓、工作坊、現場指導等方式,向從管理層到一線員工的所有人,深入淺出地闡釋6S的核心理念、價值與具體方法,扭轉可能存在的抵觸或敷衍心態,實現全員理念的統一和技能的提升,為個人實踐奠定堅實的思想與能力基礎。

3. 機制設計與長效保障

咨詢的關鍵在于幫助企業建立不依賴個人的長效機制:

- 檢查與評比機制:設計多維度的檢查表,定期開展部門自查、交叉檢查與公司級審核,并將結果與績效、激勵適度掛鉤。

- 改善提案制度:鼓勵并制度化員工(個人)提出6S及相關的改善建議,讓個人的智慧得到尊重和轉化。

- 持續改進循環:引導企業將6S與精益生產、TPM(全員生產維護)等其他管理體系融合,形成持續改進的文化閉環。

三、 個人實踐與咨詢服務的協同增效

成功的工廠6S管理,必然是“自上而下”的系統推動與“自下而上”的全員參與完美結合的結果。

- 咨詢提供“軌道”與“燃料”:專業咨詢為企業鋪設了科學的6S管理軌道,并提供了啟動和加速所需的理念、工具與方法“燃料”。

- 個人提供“動力”與“風景”:每一位員工的認真實踐,是6S列車持續前進的根本動力;他們在實踐中產生的改善案例和積極變化,構成了6S管理最美的風景線,也反過來驗證和優化了咨詢方案。

- 協同創造價值:當個人在咨詢團隊搭建的體系框架內充分發揮主動性和創造性時,6S管理就能從“現場美化”升華為“文化塑造”和“效益創造”,最終實現降低浪費、提升品質、保障安全、鼓舞士氣的綜合目標,夯實企業的核心競爭力。

###

工廠6S現場管理,是一場關乎“人”與“環境”的深度變革。它強調以“個人”的素養提升和行為改變為起點,通過持之以恒的實踐,將規范變為習慣。而專業的企業管理咨詢,則為這場變革提供了系統性的藍圖、專業化的工具和可持續的機制保障。二者相輔相成,個人在體系內精進,體系因個人而鮮活,共同驅動制造現場邁向有序、高效、安全與卓越,為企業在激烈的市場競爭中構筑起堅實的微觀基礎。